ジムニーはもとがうるさい車であるだけに、静音化を目的としたデッドニングの効果は絶大です。いまどきのコンパクトカー以上の静粛性を手に入れたDIYデッドニングの作業内容と材料について説明します。車内が静かになり、異音が消えることで、カーオーディオのリスニング環境が整うだけでなく、運転疲れが軽減され、車格まで上がったかのように感じられます。

目次

静音化はDIYでも効果絶大

それ以前のモデルに比べれば圧倒的に静かになったとはいえ、JB23ジムニーの室内は振動や騒音だらけです。それに加えて、内装の樹脂パーツなどの経年劣化によっても騒音は大きくなります。僕のジムニーは運転席と助手席の間ですら会話のために声を張る必要があり、高速道路に乗れば大声でも会話がうまく成立せず、長時間の運転後はしばらく耳鳴りが消えなくなるほどのうるささでした。

しかし以前にカーオーディオの音質向上を目的にスピーカー周辺のデッドニングを実施して非常に効果が高かったことから、今度は静音化を目的に車室内全体をしっかりデッドニングして車内環境を改善することを考えました。ドライバーも加齢によって疲れやすくなり、快適性を求めるようになりましたので、フルデッドニングで車重が増加するというデメリットには目をつぶります。

DIYで静音化に取り組んだわけですが、結果は控えめに言ってもかなり良好です。DIYなので費用は安く済み、いまどきのコンパクトカーよりもずっと静かになりました。まるで別の車になったかのようで、とてもジムニーとは思えません。一般道はもちろん高速道路でも普通の声量で会話ができるようになり、カーオーディオは音量を絞っても綺麗に聞こえ、車内はすっかり快適になりました。

自動車を静音化する機序と資材

すでに完成している自動車に静音化を施す場合、1. 騒音の進入を抑制すること、2. 反響音を減衰すること、3. 低級音を排除すること、という3種類の作業が中心となります。自動車の設計段階や、または建築物に見られるような遮音(コンクリート壁やガラス板などで音を跳ね返す)や防振(ゴム製のマウントなどで機械類が発生する振動が他に伝わるのを防ぐ)はあまり考慮されません。

- 騒音の車室内への侵入を抑制する – 車室を構成する鉄板を制振することで鉄板からの騒音の進入を抑え、ドアなど開口部の密着を高めることで開口部の隙間からの騒音の進入を抑える。

- 車室内の反響音を減衰する – 天井や内張の裏側で吸音することで車室内で反響する騒音を減衰する。

- 内装が発する低級音を排除する – 劣化した内装パーツなどが立てる摩擦音(ミシミシ音)や打音(カタカタ音)と、ウェザーストリップなどが立てる摺動音(ビリビリ音)を消す。

上記のうち、騒音を軽減する上で最も重要な役割を果たすのが、1の制振の作業と、それに用いる制振材です。というのも、2で実施する吸音の作業では、吸音材を用いて効果的に減衰できるのは1,000Hz以上の高音の周波数だけで、それ以下の周波数の普通の音を減衰するのは主として1で使用する制振材の役割となるからです。

音声の周波数といってもピンとこない人も多いと思いますが、成人男性の話し声の周波数が150Hz程度、成人女性の話し声で250Hz程度、パトカーのサイレン音の最高吹鳴周波数が870Hzぴったり、時報のピッ、ピッ、ポーンの「ポーン」の周波数が880Hzぴったり、という具合です。この程度までの周波数の音に対して吸音材の効果はほとんどなく、制振材の出番となります。

- 制振材の役割はボディーの鉄板を制振して車両外部からの騒音を遮断すること。

- 吸音材の役割は車室内で反響する1,000Hz以上の高音のノイズを吸収すること。

雑にまとめると、自動車の静音化における制振材と吸音材の役割は上記の通りです。これらと、低級音を消すために使用する緩衝テープや消音テープ類が、自動車の静音化に使用する主な材料です。

制振材の仕組みと資材選び

制振材が音や振動を吸収する仕組みは、比重が重く粘度のある素材(アスファルトやブチルゴム)でできた制振材を振動する筐体に圧着することで、振動のエネルギーを摩擦の熱エネルギーに変換して減衰するというものです。自動車の静音化においては、ボディーの鉄板を制振することで外部からの騒音の侵入を防ぐと同時に、車室内での騒音の反響を抑えます。

制振材の資材選びで重要なのは耐熱性能です。安価でよく利用される日東電工 レジェトレックスが制振効果を発揮する温度は40℃までで、高価ですが新幹線や航空機にも利用される積水化学工業 レアルシルトが80℃までです。ルーフやアウターパネルなど高温になる部分にだけ高価なレアルシルトを使い、車室内などそこまで高温にならない部分は安価なレジェトレックスを使います。

- 日東電工 レジェトレックス(1.5m*1mの特大判を2枚使用しました)

- 積水化学工業 レアルシルト(40cm*30cmを8枚使用しました)

レジェトレックスは安価で助かるものの重量があるため、予算が潤沢にあれば軽量なレアルシルトですべてをまかないたいところでしたし、もし将来新しい車で同様のことをやろうとするならすべてレアルシルトを使うと思いますが、20年落ちの車両に贅沢はさせられません。結果として制振材は上記のような配分になりました。

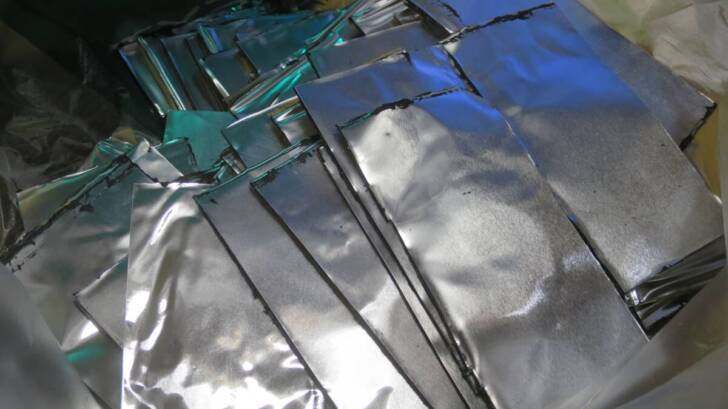

上の写真は日東電工 レジェトレックスで、届いたときは板状のものが折り畳まれた状態ですが、実際に使うときには写真のように短冊状に切って使います。これがなかなか大変な作業ですので、あらかじめ家の中でやっておきます。下の写真は積水化学工業 レアルシルトですが、こちらも同様に短冊状にカットしておきます。

これらの制振材の素材は粘性のある素材で非常に切りにくいため、上の写真のようにカットするには、丸刃カッター(ロータリーカッター)とカッターマット、それに定規があると切りやすくなります。手が汚れるので軍手か作業用手袋も必要です。なおレジェトレックスをカットするときに使ったカッターマットは汚れて使えなくなるため、使い古しか安物がいいでしょう。

吸音材の仕組みと資材選び

JB23ジムニーに限らず自動車一般で純正採用されている吸音材はニードルフェルト(雑フェルト)です。ニードルフェルトが吸音する仕組みは、音の振動のエネルギーをニードルフェルトの細かな繊維と空気の摩擦熱に変換するというものです。細かい繊維を使った吸音材では、繊維が細かければ細かいほど高性能となります。

自動車一般によく使われるニードルフェルトよりも、住宅などの建築物でよく使われるグラスウールのほうが繊維がより細かく、高い吸音性能を持っています。さらに高い吸音性能を持っているのが、断熱材としても知られる3M シンサレートです。ルーフや内張の中にシンサレートを貼り込むことで、吸音と断熱の効果が得られ一石二鳥です。

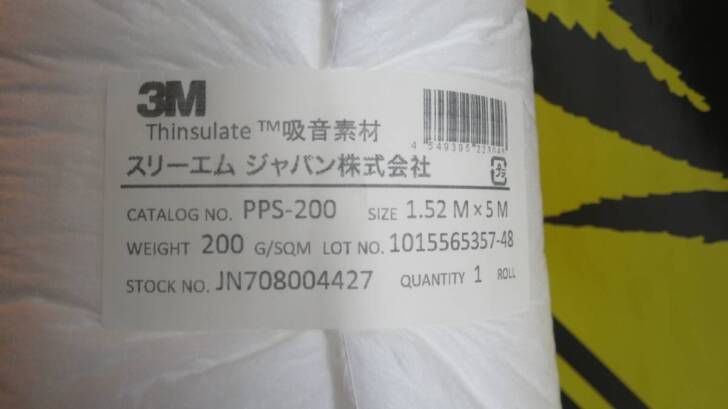

- 3M シンサレート(1.52m*6m使用)

3M シンサレートにはいくつもの仕様があるのですが、僕が選択したのは PPS-200という、1㎡あたり200gしかないという超軽量なもの。メーカーによれば、同じ容積のフェルトよりも吸音効果が高く、重量はフェルトの半分とのこと。そして防寒衣料や防寒寝具にも使われる高い断熱性能を併せ持つという優れものです。吸音材はこれを中心に使います。

例外がフロア面で、フロア面には遮音材も欲しかったことと、シンサレートではカーペットが浮く可能性が高かったことから、厚さ3mmと薄いエーモンのロードノイズ低減マットを選択しました。この製品は遮音材(車室側)と吸音材(床面側)の二重構造になっており、フロア全面に敷き込むことで車室下部からの騒音を抑える効果が期待できます。

- エーモン 静音計画 ロードノイズ低減マット リア用(縦480mm*×横1300mm*厚さ3mmを2枚使用)

メーカー推奨の使い方はフロアマットの大きさにカットしてフロアマットの下に敷くというものですが、フロア面の鉄板を制振したうえで、フロア面全体(鉄板全体)に敷き込むという使い方をしました。遮音材にいくらかの効果があるなら、全面に敷き込まないとあまり意味がないと考えたからです。この使い方でフロア面からの騒音はかなり防げました。

低級音の消去と消音テープ

どんな車でも新車から数年も経てば、内張などの樹脂パーツが経年劣化でわずかに変形し、それらが干渉する箇所から低級音が発生します。干渉して擦れ合っている部分からはギシギシ、ミシミシというきしみ音が鳴り、振動に合わせて干渉する程度に隙間がある部分からはパタパタ、カタカタという打音が鳴ります。これらの低級音を除去するのが以下の材料です。

- テサテープ51608(消音テープ)

- 日東電工 エプトシーラー(緩衝テープ)

テサテープ51608は、配線処理と異音対策に使われる定番の消音テープで、基材にPETフリース(ポリエステル不織布)を使った粘着テープです。PETフリースの表面は摩擦係数が低く、緩衝して擦れ合っている面に貼ると、きしみ音(ギシギシ、ミシミシという音)を消音することができます。

日東電工 エプトシーラーは半独立気泡を持ったEPDMゴム発泡体の吸音スポンジテープで、高い緩衝性能と消音性能を持っています。振動に合わせて干渉する部分をエプトシーラーで緩衝することで、打音を消すことができます。配線が遊んでいてパタパタ鳴る箇所にも、配線にエプトシーラーを巻けば消音できます。

デッドニング施工

ここからは実際の施工を紹介していきます。一部は前後しているものの、ほとんどは以下に説明する順番の通りに施工しています。もしやり直すとしたら、ルーフ、ドアの次にフロアを施工すると思います。ルーフとドアとフロアを施工すると大きな騒音のほとんどを減衰することができるため、他の部分の施工を効率よく進められるのではないかと思うためです。

車室内の騒音、特に反響音が減ると、個々のノイズをクリアに聞き分けられるようになっていくことが面白く、次のステップへと進めていくのが楽しくなっていきます。DIY体験としてなかなか優れたものだったと思います。一週間程度をかけて作業を少しずつ進めていったため、施工箇所ごとの変化がよくわかり、これはこれでいい経験でした。

ルーフの制振と天井の吸音

車室内での反響音を減衰するのに大きな効果があるのは天井の吸音だろうということで、ルーフと天井から最初の作業を始めます。ルーフパネルの内側に制振材(ここは高温になるためレアルシルト)を圧着して外部からの騒音の進入と内部での反響を抑えるとともに、天井の内張の裏側には吸音材と断熱材を兼ねるシンサレートを貼り込んで残響音を吸音します。

下の写真はルーフに制振材のレアルシルトを圧着した施工後です。JB23も多くの車と同様に純正状態のルーフには制振材が使われていません。その状態から天井を制振すると雨音が消えます。雨音が消えるくらいですから、ルーフの鉄板を通して外部から入ってくる騒音はほとんど消去できます。なお制振材の圧着は手指やヘラでもできますが圧着ローラーを使用するとしっかり圧着できます。

上の写真のリアクオーターウインドウの上あたりに開口部が見えますが、このような開口部から反響音が出てくるため、これらには吸音材のシンサレートを詰め込みます。詰め込んだ後が下の写真です。シンサレートは6mも買ったため、こういうところには惜しみなく使っていきます。

下の写真は天井です。写真右下側が前方で、左上側が後方です。天井の前方、前部座席の頭上あたりには純正状態でニードルフェルトが貼り付けてあり、その部分の吸音が特に重要であることがわかりましたので、シンサレートを二重にして貼り付けています。なおシンサレートはそのままでは約13mmほどの厚みがありますが、潰すと1mm程度になりますので、貼りすぎの心配はありません。

シンサレートの接着にはグルーガンを使用しました。シンサレートはフワフワの綿状の素材ですので、粘度のある接着剤を多めに使いながら接着するのが確実と考えたからです。なおシンサレートの裁断には大ぶりな裁縫用のハサミを使いました。普通の文具のハサミでも問題なく切れますが、今回は切る量が多いため大きなハサミを購入しました。

ルーフパネルの制振と天井の吸音の効果は絶大で、車室内の反響音はこれだけでほとんど消えました。この後すべての内張の裏側にもシンサレートを貼るのですが、それらの効果は小さなもので、正直なところあまりよくわかりませんでした。しかし天井の施工の結果はどんな人でもわかるほどの大きなもので、まずはここに手をつけたのは正解でした。

運転席ドア・助手席ドア・バックドア

続いてドアの制振と吸音を行います。なおドアに限らず、ジムニーの内張を剥がすのはドライバーや各種レンチ類など普通の工具だけでできますが、内張はがし専用の工具はあったほうが便利です。JB23という時点で樹脂パーツは経年劣化しているでしょうから、専用の工具を使って慎重にすすめることをおすすめします。

下の写真は運転席ドアです。直射日光を浴びると高温になる外側のパネルには耐熱温度の高いレアルシルトを使い、内側の鉄板にはレジェトレックスを使っています。剛性が低く騒音の侵入を許しているのは主に外側ですので、ドアの制振はレアルシルトが中心です。パネルの鉄板をノックして「ベンベン」という響く音から「コツコツ」という響かない音に変われば合格です。

下の写真は運転席ドアの内張です。剥がした内張には、部分的にスポンジ製のびびり止めがついていますが、経年劣化でボロボロになっており、役には立っていません。車内の騒音の状況は出荷時よりも確実に悪化しているだろうことが、こういうところからもわかります。

下の写真は、内張の平面部分に制振材のレジェトレックスを圧着し、びびり音の解消を意図して内張とドアが密着する部分に吸音材のエプトシーラーを貼り付けたところです。ですがエプトシーラーは厚みがありすぎて内張がうまくはまらなくなったため、このあとテサテープに張り替えています。

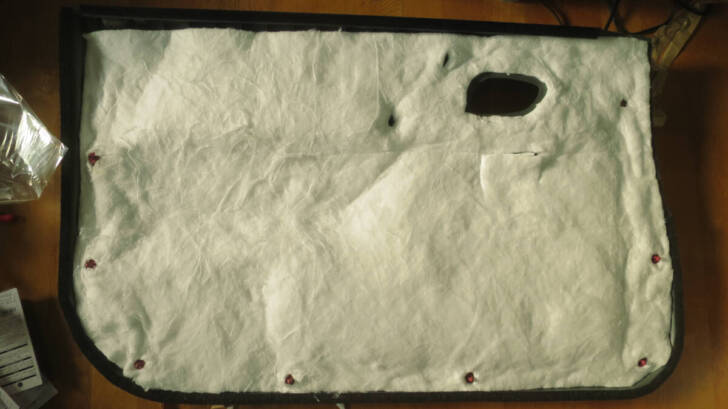

次に、グルーガンを使って吸音材の3Mシンサレートをこの内張の全体に貼り付けます。シンサレートを一通り接着してから、現物合わせでドアノブやクリップ類の穴を開けていきます。

同じ作業を、助手席ドアとバックドアの計3枚に実施しました。JB23ジムニーはドアの数が少なく、ドアスピーカーでもないので、作業は楽なものです。ドア3枚のデッドニングを終えると、外部からの騒音がかなり抑えられ、さらに一段と静粛性が向上したことが感じられます。どんどん快適になっていくのが楽しくなってきます。

Aピラーとドアミラー裏の吸音

下の写真はAピラーとドアミラー裏の内張です。Aピラーのほうに見えている配線はAピラーに埋め込んだツイーターのもの。ここにもシンサレートを貼り込み、ボディー面と接する部分にエプトシーラーまたはテサテープで養生していきます。

なおAピラーの内張の取り付けクリップは内張と一体になったツメに引っかけるタイプで、内張の樹脂が劣化しているとこのツメが簡単に折れます(折れました)。計2箇所あるツメの片方を折損しただけなら取り付けに問題はありませんが、両方とも折損したら取り付けに問題が出ますので、作業は慎重に進める必要があります。

リアクォーター内の吸音

下の写真はリアクオーター上部の内張です。こちらは広い平らな面になっている部分だけレジェトレックスで制振し、全面にシンサレートを貼り込んでいます。

続いてリアクォーターの下側です。下の写真を見ての通り、リアクォーターのウィンドウとフェンダーの間には大きな開口部があり、リアクオーターパネルが見えています。JB23ジムニーのリアクォーターパネルはほとんど真っ平らな広い鉄板になっており、そのままだと騒音の進入経路になるのでしょう、この部分には純正の制振材がついていました。ここをさらに制振します。

そのリアクオーターの開口部の中に見える制振材が、レアルシルト(青色のもの)とレジェトレックス(銀色のもの)が混在していますが、ボンネットの制振をしてレアルシルトが足りなくなったせいです。ボンネットの制振はまったく無意味でしたので後悔しているポイントです。

また、写真はありませんがフロントフェンダーのパネル内側の制振にもレアルシルトを使用しています。フロントフェンダー内側の空間は薄い壁を隔ててキックボード裏のフロントスピーカー裏面につながっているため、ここを制振することで多少は車内の騒音を抑えられるのではないかと考えたのですが、こちらも効果のほどは不明で、やらなくてもよかったかもしれません。

さてリアクォーター下部に話を戻すと、こちらも写真はありませんが、リアクォーター下部の内張の内部には以前に施工してあった制振吸音スポンジに加えてシンサレートを二重に貼り込みました。また、内張とボディのすべての隙間をエプトシーラーで密閉しています。こちらの効果は非常にわかりやすく、車内後部からの騒音をかなり減らすことができました。

インパネの吸音と消音

下の写真はインパネです。インパネの周辺からはびびり音やきしみ音など低級音が出まくっていて、場所を特定するどころではない状態でしたので、空間になっている箇所にはシンサレートを貼り、当たり面になる箇所にはテサテープまたはエプトシーラーを念入りに施工しました。これは効果的だったようで、インパネ周りからの低級音はほとんど消すことができました。

6メートルも買ったシンサレートですが、これ以上は使わないことがわかり、半分近くが余った状態になりました。この余ったぶんはすべて、インパネの裏に押し込みました。下の写真はメーターパネルの裏側です。このようにJB23のインパネ裏には広大な空間があるのですが、ここにシンサレートを詰め込むことで、エンジンのメカニカルノイズやタービンの回転音を抑えることができました。

フロアの制振と遮音、吸音

ここまでの作業でドアやリアクオーターから入ってくる騒音と車室内の反響音が抑えられてかなり静かになったら、今度はフロアから響いてくるブーンという低い騒音が目立つようになりました。マッテレタイヤのロードノイズや、マフラーのこもり音などが、フロアから立ちあがってくるのがはっきりわかるようになったのです。やはり静音化に取り組むのであればフロアの施工は必須です。

純正状態のJB23のフロアを見ると、フロアの鉄板にはアスファルト製の制振材が広範囲に使われており、ニードルフェルトもかなりの量が使われています。純正状態である程度の制振と吸音がされているところを見ると、やはりこの部分の防音は重要であることは確実です。追加の施工をすることで、静粛性が上がるのは間違いありません。

フロアの施工では、純正状態で制振されている部分以外をレジェトレックスで制振し、その上からエーモンのロードノイズ低減マット(吸音材と遮音材の二層になったマット)を全面に敷き込むことで、フロアから伝わってくるロードノイズを含む騒音の軽減を図ります。ここで追加した材料は以下のものです。

- エーモン 静音計画 ロードノイズ低減マット リア用(縦480mm*×横1300mm*厚さ3mmを2枚使用)

下の写真は助手席側フロアで、左奥が前方です。フロア面にはあらかじめアスファルトの制振材がしっかり施工されており、写真上でその上に見えるセンターコンソールの側面にも制振材が施工されています。それらの箇所を除いて、ほぼ全面にレジェトレックスを圧着しました。

下の写真も助手席側フロアで、右奥が後方です。こちらも純正の制振材がない部分をしっかり制振しました。これで、フロア面のどこをノックしても大理石をノックするようなコツコツという音になり、鉄板が反響するバンバン鳴る場所はなくなりました。これなら車室下部から伝わってくる各種の騒音もかなり低減されるはずです。

さらに、エーモンのロードノイズ低減マットを敷き込みます。この製品はフロア面と接する側が吸音材になっており、車室側は遮音材となっています。フロア面から進入してくる音を遮音材で跳ね返しながら吸音材で減衰するというもののようです。メーカー推奨の使用法ではフロアマットの下に敷くだけですが、おそらくそれでは仕組み上ほぼ無意味で、全面に敷き込む必要があるでしょう。

上の写真は助手席側のフロアで、ロードノイズ低減マットを全面に敷き込んだところです。センターコンソール部分にも敷き込んでいます。下の写真は助手席の足元の前部で、もともとついていた遮音カバーに重なるようにロードノイズ低減マットを敷き込みました。

フロアの施工が済んだ時点で、走行時のブーンとかワーンとかいう感じの低いこもり音はかなり低減し、全体的にかなり静かになりました。フロア面は純正でもそれなりの制振と吸音が実施されていたため、追加の施工にどれほどの効果があるかは半信半疑でしたが、予想外に静かになり、降車後の耳鳴りとは完全にお別れできました。

センターコンソールの消音と吸音

車室全体の制振と吸音を終え、走行してみると、センターコンソールからかなりの騒音が出ていることが気になりました。それまでは車内全体がやかましかったため気にならなかったのですが、センターコンソールからはエンジンのメカノイズやシフトレバーのびびり音や車両の振動音など、多種多様な騒音が吐き出されています。

シフトレバーの根本がギアシフトケースに入っているという構造上、その部分からノイズが進入してくることを止めることはできません。なのでこの部分の静音化は、シフトレバーの振動音をどれだけ軽減できるかと、シフトブーツやコンソールボックスでどれだけ吸音できるかにかかってきます。とりあえずシフトレバーの振動音が気になるので分解してみます。

するとグリスは乾ききっており、シフトレバーを引き抜くと破損したウェーブワッシャーと摩耗したカラーが出てきました。これではガタガタビリビリとひどい音がするはずです。これが気にならなかったというだけでも、従来の室内がどれだけうるさかったかがよくわかります。さっそくディーラーに行ってウェーブワッシャーとカラーの純正部品を注文します。

下の写真は新品のウェーブワッシャーとカラーです。ウェーブワッシャーの品番が「28119-80F00」で、カラーの品番は「28117-82C02」でした。

下の写真は破損していたウェーブワッシャー(左)と、新品のウェーブワッシャー(右)です。通常なら破損するようなものではないはずですが、振動を受け続けて割れてしまったのでしょう。もしかしたらシフトケースカバーの締め付けが緩かったのかもしれません。交換後は少し強めに締め付けるようにします。

そして下の写真はカラーです。左が古くて摩耗したもので、右が新品です。形状の異なるものが届いたところを見ると、左の形には何らかの不具合があり、対策部品に変更になったのでしょう。もしかすると、この新しい形状のものに交換するだけで振動や騒音が軽減されるものなのかもしれず、ちょっと期待が高まります。

ウェーブワッシャーとカラーを交換したら、シフトケース内にグリスを差すわけですが、この部分からの騒音の発生を減らすためにたっぷりと充填しました。使用したのは呉工業のシリコングリースメイトです。これで、振動による騒音を減らすだけでなく、摩耗も少しは減らせることでしょう。

続いてセンターコンソールボックス内に吸音材をたっぷりと貼り付けます。ここで使用したのはエーモン 音楽計画 スピーカー背面制振吸音材(195mm*195mmの2枚入り)を1セットです。小さくカットしてびっしり詰めました。ボックス内の左側には純正のニードルフェルトが見えますが、純正でこのような対策をしてあることからも、この部分の吸音が重要であることがわかります。

また、内側のシフトブーツと外側のシフトブーツが振動でぶつかってパタパタと音を出していたので、エプトシーラーで養生しました。それが下の写真です。シフトブーツが二重に付いているのは防音目的もあってのことでしょうから、この部分をエプトシーラーで緩衝・吸音するのは合理的な対処だと思います。

これでセンターコンソール周りの静音化は完了です。結果としては、見た目を変えることなく静音化に成功しました。ビリビリとかパタパタといった振動音は完全に消えて、シフトケースから侵入してきていた騒音もかなりのレベルで抑えられたため、画期的に静かになりました。平坦路を直進するだけなら普通のコンパクトカー並みかそれ以上に静かになったと思います。

ここまで、車外から入り込む騒音を遮断し、車内で反響する騒音を吸音するという作業を車室全体にわたって実施し、高速道路を走行中でもごく普通の声量で会話が可能なくらい静かになりました。降車後の耳鳴りもなくなり、以前に比べれば圧倒的に快適になっています。しかし新たな問題が発生しました。走行中、車内のあちこちから聞こえる低級音が気になるのです。

低級音対策

走行中、ギシギシ、ミシミシという摩擦音だったり、パタパタ、カタカタという打音だったりが、インパネ周辺を中心に車内のあちこちから聞こえます。この発生源をひとつずつ特定しては対処することを繰り返しました。作業に要した延べ日数でいえば、この低級音をなくしていく作業が最も時間がかかりました。1ヵ月少々かかったと思います。

僕のジムニーは古い車ですから、内張などの樹脂パーツは経年劣化でわずかに変形しています。それらが干渉する箇所から低級音が発生します。干渉して擦れ合っている部分からはギシギシ、ミシミシというきしみ音が鳴り、振動に合わせて干渉する程度に隙間がある部分からはパタパタ、カタカタという打音が鳴ります。

テサテープとエプトシーラーでの養生

走行中に低級音を発している箇所のあたりをつけておき、停車してから、あらかじめあたりをつけておいた周辺を手で押して低級音の発生箇所を特定、テサテープかエプトシーラーで対策します。頻繁に低級音が鳴る箇所ならすぐに特定できますが、滅多に鳴らない場所や手で押しても鳴らない場所では特定に時間がかかります。とにかく根気と時間が必要でした。

パーツとパーツが接する箇所、特に樹脂パーツと金属が触れる箇所と、樹脂同士でも開閉する機構になっている箇所は、すべての箇所で何らかの異音が発生していました。それが、テサテープかエプトシーラーを貼り込むことで異音が消えていきます。これほど結果のわかりやすい作業もなく、根気と時間が必要とはいえ、楽しんで作業できました。

ガラスランチャネルの交換

低級音対策で最も大変だったのがガラスランの異音です。ガラスランというのは、サイドウィンドウの窓枠に装着されているゴム系樹脂製のストリップで、ウィンドウとサッシの気密・水密を保ち、ウィンドウガラスの振動を抑制し、ウィンドウの開閉時のガイドとしても機能するという多機能なパーツです。これが劣化しており、走行中の振動でウィンドウがビリビリと摺動音を立てていたのです。

ゴム系樹脂の劣化に原因があることは間違いありませんから、ポリメイトを塗布したり、シリコングリスを塗り込んだりしてみましたが異音はなくなりません。あきらめてディーラーで新品を取り寄せ、部品まるごと交換しました。下の写真はその古いほう(上側)と新品(下側)です。写真ではわかりませんが、柔らかさがまったく違います。古いほうはカチカチです。

ガラスランを新品に交換すると、ウィンドウからの異音はピタリと止まりました。またウィンドウの開閉もスムーズになり、それ以前がスムーズでなかったことにあらためて気づかされました。長年「古い車だしこんなもんだ」と思っていたことのうち、大半は回復または改善が可能なのです。

低級音が官能性能に与える影響

こうした作業を通じて、低級音の排除は官能性能にとって非常に重要であることがわかりました。カーブを曲がるときや、小さなギャップを通過するとき、また加速や減速のときなど、車への荷重の状況が変化するたびにどこかしらから鳴っていたギシギシ、ミシミシ、ガタガタという低級音は、車の剛性を低く感じさせ、いかにも頼りなく不安な印象を運転者に与えます。

逆にいうと、低級音をすっかり排除することで車の剛性が上がったように感じ、安心感が向上するのです。なるほど、メーカーの開発者さんたちが低級音の排除のために努力されている理由がよくわかりました。低級音を根絶するだけで運転の質感が大きく向上し、車が数段階も高級になったような感じがします。もちろん運転疲れも大きく軽減されます。

低級音のほとんどはエプトシーラーとテサテープで消去できることもわかったため、今後のカーライフにとって大きなプラスになりそうです。どんな高級車でも少し古くなってくると、経年変化で低級音を発し始めます。車に乗る限り低級音の問題は必ずついてまわるのです。それを簡単に消去できることがわかったのは収穫でした。

まとめ

まずは今回の静音化を目的としたフルデッドニングで使用した主要な材料とその量についてまとめます。こうしてまとめてみると、全部で10kg近い重量増になってしまったことがわかります。重量増は性能と燃費の悪化につながるため少し残念ですが、当初に考えていた以上に快適性が向上したため良しとします。

- 日東電工 レジェトレックス(1.5m*1mの特大判を2枚使用)

- 積水化学工業 レアルシルト(40cm*30cmを8枚使用)

- 3M シンサレート(幅1.52mを6m使用)

- エーモン 静音計画 ロードノイズ低減マット リア用(縦480mm*横1300mm*厚さ3mmを2枚使用)

- テサテープ51608(18mm*25m巻きを1本使用)

- 日東電工 エプトシーラー(厚さ5mm*幅10mm*2m巻きを3本使用)

- エーモン 音楽計画 スピーカー背面制振吸音材(195mm*195mmの2枚入りを1セット使用)

次に、あったら便利なツール類についてまとめます。僕は以下のものはもともと所有していましたので新たに買い足したものはありませんが、もしお持ちでないなら買っておいたほうがよいだろうと思われるもののまとめです。なお、ネット上の情報を見ると、シンサレートの接着にグルーガンではなくスプレーのりを使用する人もそこそこいるようでした。

さて、実のところこれらの作業をしたのは2017年の夏頃で、この記事を書いているのは2024年ですから、フルデッドニングを実施してからすでに6年以上が経過していることになります。その間の走行距離は5万kmほどで、長距離の移動も何度もしましたが本当に快適です。ジムニーのようにもとがうるさい車こそ、デッドニングによる静音化の効果は大きく、劇的な改善を体感できます。

長距離の移動をしない人や、若くて運転疲れとは無縁な人にとっては無駄でしょうが、僕のように長距離の移動をする中年にとっては静音化と低級音の排除による快適性の向上は何に代えがたい価値があります。似たような人には本当に、心からおすすめします。僕のジムニーのカスタマイズの中では、レカロSR-7の装着と今回のデッドニングは別格の満足度となりました。